In dem europäischen Interreg Projekt „Robotix-Academy“ arbeiten Universitäten, Institute und Firmen der Großregion, bestehend aus dem Saarland, Rheinland-Pfalz, Luxemburg und Gebieten von Belgien und Frankreich gemeinam an der Entwicklung und dem Einsatz neuer Methoden der Robotik.

Neue Form der Zusammenarbeit

Dabei spielt die Zusammenarbeit des Menschen mit dem Roboter (kurz Mensch-Roboter Kollaboration, abgekürzt MRK) eine große Rolle. Es soll kurz erklärt werden, wie es zu diesem Entwicklungsschritt in der Robotik gekommen ist. Die Entwicklung der Industrieroboter ermöglichte nach der Massenfertigung in den 50 er und 60 er Jahren des letzten Jahrhunderts in den Folgejahren die Fertigung von Produkten in hoher Stückzahl und mit größerer Variantenvielfalt. Mit Robotern können Autos nach Katalog mit unterschiedlichen Konfigurationen ausgewählt und gefertigt werden. Man spricht in diesem Zusammenhang auch von der flexiblen Automation. Die Erhöhung der Variantenvielfalt betrifft heute fast alle industriell gefertigten Produkte und so ergab sich für die Industrierobotik bis heute ein unaufhaltsamer und weltweiter Aufschwung. Die Einführung neuer Technologien, wie z.B. eine verbesserte Informations- und Steuerungstechnik, neue Materialien, 3D Erkennung und haptische Sensorik führte dazu, dass Roboter Objekte erkennen und feinfühlig greifen können. Die Leichtbauweise und die Fähigkeit bei Kollisionen nachzugeben ermöglichen den Wegfall von Schutzzäunen. Durch die Mensch-Roboter Kollaboration ergeben sich neuartige Arbeitssysteme, in denen die Vorteile des Menschen, wie z.B. seine Wahrnehmungsfähigkeiten, seine Flexibilität sowie sein Urteilsvermögen mit der Unermüdlichkeit des Roboters bei hoher Geschwindigkeit und Genauigkeit zu Synergien vereinigt werden können. Dadurch kann die Fertigung von Produkten mit sehr geringen Stückzahlen aber hoher Variantenzahl, die immer mehr gefordert wird, schneller und für den Menschen weniger belastend erfolgen. Neue Märkte, auch außerhalb des industriellen Bereichs, können von kleinen und mittelständischen Betrieben, z.B. im Handwerk, erschlossen werden. Der Roboter soll dem Menschen assistieren, er kann z.B. als ein intelligentes Werkzeug genutzt werden oder Haltefunktionen übernehmen.

Interaktion vereinfachen

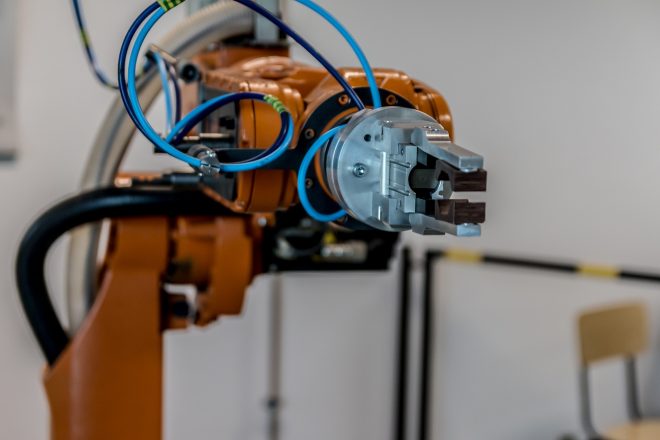

Am Umwelt-Campus der Hochschule Trier in Birkenfeld beschäftigen sich Wissenschaftler der Robotix-Academy mit der Entwicklung neuer Verfahren beim Einsatz von Roboterassistenten. Die Aufteilung der Arbeitsabläufe auf Mensch und Roboter soll möglichst optimal erfolgen und die Interaktion zwischen Mensch und Roboter soll einfacher werden. Als Anwendungsszenario dient die Refabrikation. Dabei werden bereits genutzte technische Produkte, wie z.B. Elektromotoren, Kühlmittelpumpen oder auch elektronische Leiterplatten demontiert und zerlegt sowie die Einzelteile gereinigt und geprüft mit dem Ziel, die Bauteile bei der Produktion neuer Geräte wieder zu verwenden.

Die Refabrikation spart Ressourcen und reduziert Emissionen. Allerdings erfolgt die Zerlegung der technischen Bauteile meistens manuell. Dadurch wird die Wirtschaftlichkeit verringert. Ein vielversprechender Ansatz zur Reduktion der manuellen Tätigkeiten innerhalb eines Demontageprozesses stellte die Verwendung einer Mensch-Roboter-Kollaboration dar. Das Roboterassistenzsystem agiert während der Demontage zusammen mit dem Menschen an einem hybriden Arbeitsplatz und kann diesen durch assistierende Tätigkeiten oder das Übernehmen kompletter Prozessschritte unterstützen. Prozessschritte, welche die Flexibilität und die Erfahrung des Menschen benötigen, können weiterhin manuell durchgeführt werden. Allerdings kann das Roboterassistenzsystem ihn dabei unterstützen, indem es beispielsweise das Produkt in einer ergonomisch günstigen Position hält, oder das passende Werkzeug hält bzw. führt.

Dadurch wird der Werker bei den anstrengenden Tätigkeiten während einer Demontage entlastet und seine Produktivität erhöht. Prozessschritte die vollautomatisierbar sind können durch diesen hybriden Ansatz komplett durch den Roboterassistenten übernommen werden. Der Werker kann währenddessen Tätigkeiten mit höherer Wertschöpfung durchführen oder mehrere Demontagearbeitsplätze parallel betreuen. Mit diesem Ansatz werden die Stärken des Menschen und des Robotersystems kombiniert.

Der Mensch kann durch seine Flexibilität auf unvorhergesehene Zustände reagieren, welche speziell in der Demontage durch den unbekannten Zustand des Produktes auftreten können. Der Roboter hingegen kann die Handhabung schwerer Produkte, Werkzeuge und Bauteile übernehmen und monotone Prozessschritte schnell und wiederholgenau ausführen.

Am Umwelt-Campus werden in Zusammenarbeit mit Partnerfirmen Demonstratoren aufgebaut um die Möglichkeiten der Kollaboration bei verschiedenen Demontageoperationen vorzustellen und zu optimieren.

Zur Vereinfachung der Verständigung zwischen Mensch und Roboter werden neue Kommunikationsformen entwickelt. Die Erkennung von Sprachbefehlen ermöglicht eine besonders einfache Steuerung des Roboters. Die Entwicklung nutzt die gegenwärtig weit verbreiteten, Cloud basierten Systeme wie z.B. das von Amazon vertriebene Echo Dot System. Eine andere Kommunikationsform besteht in der Gestenführung des Roboters. Über 3D Erkennungssysteme werden Finger-, Hand- oder Körpergesten erkannt und ausgewertet um damit Roboteraktionen einzuleiten.

Zu den Autoren